Nowa hala, nowy układ – jak zorganizować layout produkcji po relokacji?

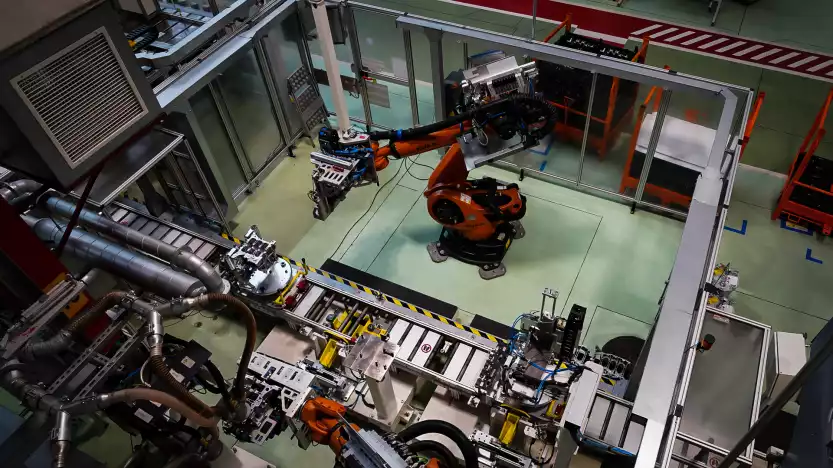

Relokacja zakładu produkcyjnego to przedsięwzięcie znacznie bardziej złożone niż sam transport maszyn z punktu A do punktu B. To strategiczna decyzja, która często stanowi punkt zwrotny dla funkcjonowania całego zakładu. Jedną z kluczowych korzyści zmiany lokalizacji fabryki jest możliwość zaprojektowania nowego, zoptymalizowanego layoutu produkcji, dostosowanego do aktualnych i przyszłych potrzeb firmy. Wyjaśniamy, jak skutecznie zaplanować układ hali przemysłowej, by maksymalnie wykorzystać potencjał relokacji.

Przenosząc zakład produkcyjny, wielu menedżerów rozważa proste odwzorowanie dotychczasowego układu 1:1. Choć może to wydawać się najłatwiejszym rozwiązaniem, często prowadzi do powielania starych błędów operacyjnych. Najczęstsze problemy to wąskie gardła, nieefektywne trasy transportowe czy utrudniony dostęp serwisowy. Każdy z tych elementów może poważnie ograniczyć efektywność zakładu, generując niepotrzebne koszty operacyjne i przestoje.

Dlaczego warto zmienić layout produkcji podczas relokacji?

Zmiana lokalizacji jest idealnym momentem, by przeanalizować istniejące procesy, zweryfikować efektywność maszyn i dopasować nowy układ do rzeczywistych potrzeb przedsiębiorstwa. Integracja layoutu z nowoczesnymi systemami MES czy ERP pozwoli na znaczne usprawnienie zarządzania produkcją

Jakie dane zebrać przed projektowaniem nowego layoutu?

Przed rozpoczęciem projektowania niezbędna jest szczegółowa analiza, obejmująca m.in. wymiary maszyn, punkty podłączeń mediów, strefy bezpieczeństwa oraz specyfikacje techniczne. Ważne jest przeprowadzenie mapowania procesów produkcyjnych (VSM, spaghetti diagram), pomiary czasów cyklu oraz analiza sekwencji operacji.

Istotne są także informacje dotyczące infrastruktury: lokalizacji przyłączy mediów (prąd, sprężone powietrze, woda), sieci IT oraz stref technicznych i buforowych. Należy także uwzględnić ergonomię stanowisk pracy oraz wymagania serwisowe. Ostatecznie należy sprawdzić zgodność projektu z normami CE, ISO i BHP, by zapewnić nie tylko efektywność, ale także bezpieczeństwo pracy.

Etapy planowania layoutu po relokacji

Odpowiednie podejście do projektowania layoutu po relokacji powinno obejmować kilka jasno zdefiniowanych etapów, umożliwiających kompleksową optymalizację:

-

Analiza stanu obecnego – obejmuje VSM, pomiary czasów pracy oraz identyfikację obecnych problemów operacyjnych.

-

Modelowanie układu przyszłego – wykorzystując narzędzia cyfrowe, jak Digital Twin, można przeprowadzić symulacje przepływu materiałów oraz operacji logistycznych.

-

Optymalizacja przepływu materiałów i ludzi – należy zaprojektować trasy minimalizujące krzyżowanie, wyraźnie oddzielić strefy produkcyjne od logistycznych oraz ograniczyć transport ręczny.

-

Projektowanie stref buforowych i serwisowych – konieczne jest przewidzenie przestrzeni na podręczne magazyny, stanowiska serwisowe oraz punkty ewakuacji.

-

Uwzględnienie ergonomii pracy – dopasowanie stanowisk do potrzeb operatorów, uwzględniając wysokości robocze, zasięgi oraz automatyzację.

-

Uruchomienie – dokładny plan montażu maszyn, zapewnienie dostępu do sprzętu dźwigowego oraz przeprowadzenie testów systemów sterowania.

Komu powierzyć wykonanie relokacji?

Realizacja relokacji przez doświadczonego wykonawcę, oferującego usługi „pod klucz”, gwarantuje kompleksowe podejście do procesu, od demontażu po pełne uruchomienie. Firma ESOX Industrial Automation, realizująca złożone projekty dla branż takich jak automotive czy przemysł chemiczny, stanowi przykład wykonawcy, który zapewnia optymalizację nowego layoutu produkcji (więcej informacji: https://www.esox-automation.com/).

Zaangażowanie specjalistów z działów Utrzymania Ruchu, produkcji, BHP oraz technologów jest kluczowe w projektowaniu układu, który spełni wszystkie techniczne i operacyjne wymagania przedsiębiorstwa.

Nowa lokalizacja zakładu produkcyjnego to znacznie więcej niż tylko nowe miejsce pracy – to przede wszystkim możliwość realnej optymalizacji procesów i zwiększenia wydajności operacyjnej. Warunkiem sukcesu jest kompleksowa analiza, precyzyjne planowanie oraz współpraca interdyscyplinarna. Wybierając doświadczonego wykonawcę i realizując projekt zgodnie ze sprawdzonymi etapami, zyskujesz szansę na znaczną poprawę efektywności produkcji i redukcję kosztów operacyjnych.

mat.partnera

Sprawdź też inne pomysły na biznes

Wyjątkowa lista 10 mobilnych pomysłów na biznes w 2024 roku

Jaki biznes otworzyć na wsi - korzystaj z jej zasobów

Stworzenie własnego pomysłu na biznes

Zainwestuj w kawiarnię ze zwierzętami

Skąd wziąć dobry pomysł na biznes

Jak otworzyć swój biznes…bez pieniędzy cz. 1

TOP 15 WYJĄTKOWYCH KONCEPTÓW FRANCZYZOWYCH

Pomysłowy biznes rękodzielniczy. Unikatowe wzory dla wyjątkowych klientek

Szukasz pomysłu na biznes.Poznaj catering dietetyczny od kuchni

Przydomowa serowarnia - dobry pomysł na biznes na wsi

Jak trafić z pomysłem na biznes w rynkową niszę

1. Żabka Polska

1. Żabka Polska